省エネ&CO2削減

■環境負荷低減と働き方改革に繋がる「接着工法」によるスチールドアの製造

■「ノックダウン枠」による効率的な運搬

■溶接を用いない「無火気&無溶接工法」を推進中~火災予防で現場の無事故・無災害に貢献

高速開閉と高気密設計で熱損失を軽減する省エネ商品

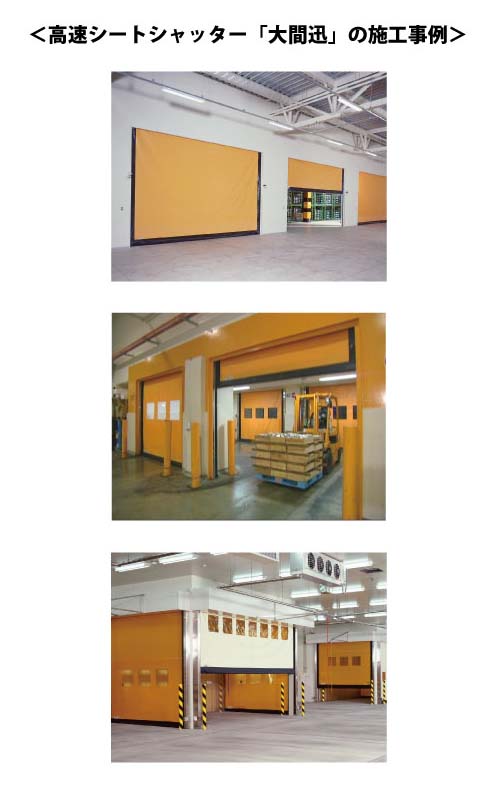

高速シートシャッター「大間迅(だいまじん)」は、通常のシャッターに比べて、10倍以上のハイスピードで開閉し(当社比)、作業効率を効率を高めるばかりでなく、空調効果を保持し虫や塵等の侵入を防止します。また、空気の流出入を最小限に抑えることで、熱損失が小さいため、CO2の削減効果があると認められた「エコマーク認定」を取得しています。さらに、躯体部とレール部の密着やガイドレールおよびガイドシールにより、ガイドレール部からの空気の洩れを防ぐ高気密設計(JIS規定「A-1等級相当」)が特徴の省エネ商品です。

高速シートシャッター「大間迅(だいまじん)」は、通常のシャッターに比べて、10倍以上のハイスピードで開閉し(当社比)、作業効率を効率を高めるばかりでなく、空調効果を保持し虫や塵等の侵入を防止します。また、空気の流出入を最小限に抑えることで、熱損失が小さいため、CO2の削減効果があると認められた「エコマーク認定」を取得しています。さらに、躯体部とレール部の密着やガイドレールおよびガイドシールにより、ガイドレール部からの空気の洩れを防ぐ高気密設計(JIS規定「A-1等級相当」)が特徴の省エネ商品です。

また、食品衛生法の改正に伴って食品衛生管理の世界基準「HACCP」に沿った衛生管理手法の導入が義務化されたことを受け、2021年6月より防虫・防塵および衛生対策が向上した「HACCPパッケージ」を新たにラインナップに加えています。

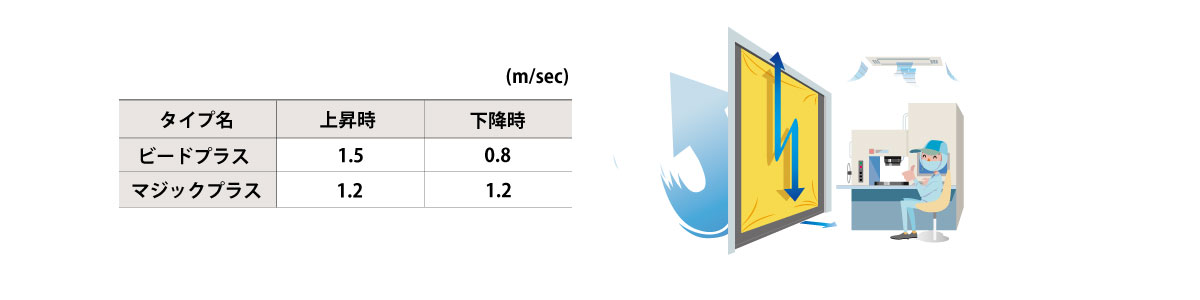

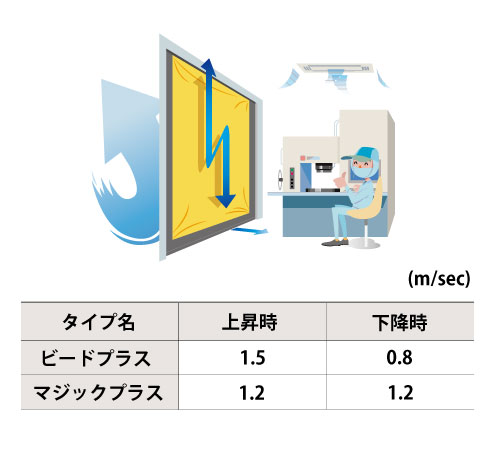

■高速開閉(対象商品:ビードプラス、マジックプラス)

通常シャッターの10倍以上のハイスピードで開閉し(当社比)、作業効率を高めるばかりでなく、空調効果を保持し虫や塵等の侵入を防止します。

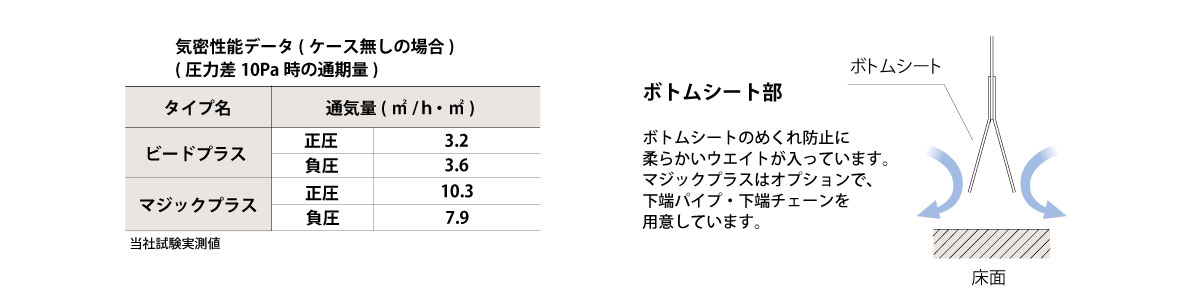

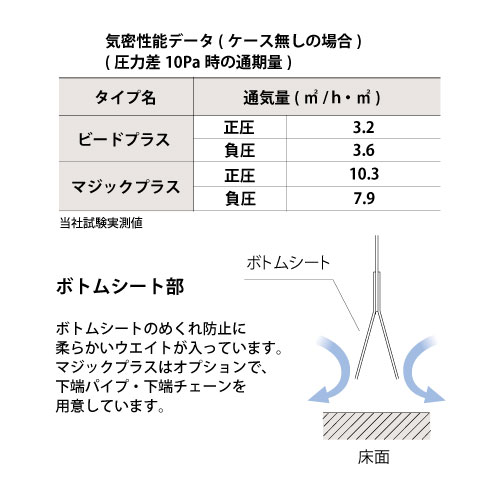

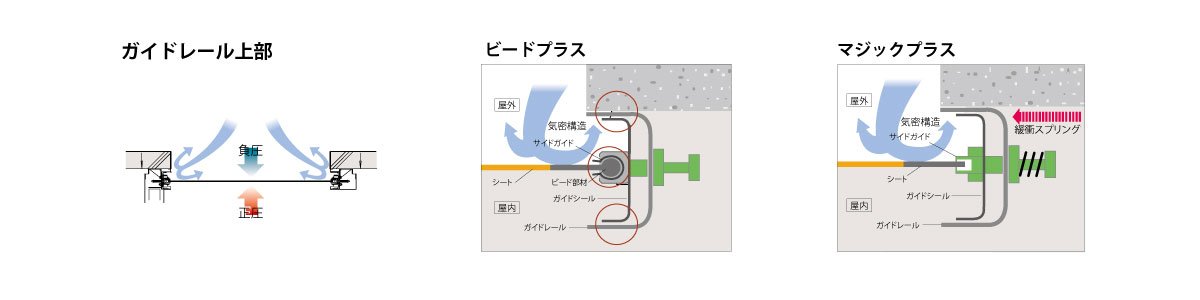

■高気密設計(対象商品:ビードプラス、マジックプラス)

躯体部とレール部を密着させ、さらにガイドレールとガイドシールにより、ガイドレール部からの空気の洩れを防ぎ、気密性を高めています。

■パイプレス構造(対象商品:ビードプラス、マジックプラス)

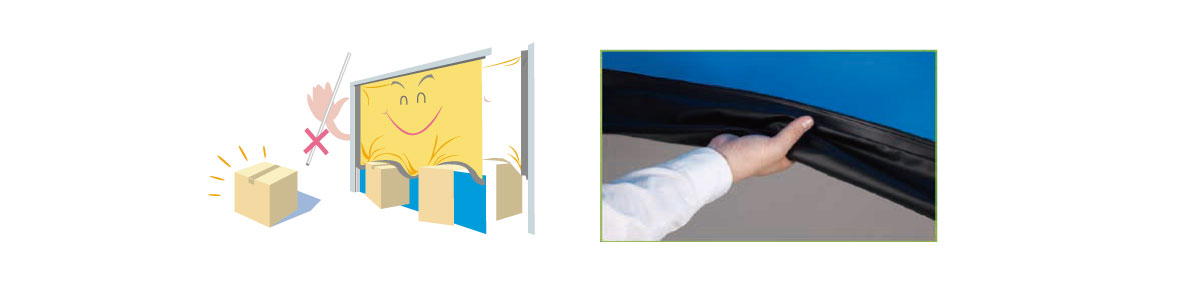

シート素材は柔軟なポリエステル製です。万が一下降時に人や商品が挟まれてもショックは少なく、しかもシート部に補強パイプが組み込まれていないパイプレス構造のため、安全性が高く、物や<大間迅>の破損を防ぎます。ボトムシートのウエイトには柔らかい素材を使用。万が一挟まれてしまった場合のショックを最小限に抑えます。

なお、シートに補強パイプが入っていないため、風を受けるとシートがたわみますが、製品の特性であり異常ではありません。たわみ量については各製品紹介ページに記載しています。

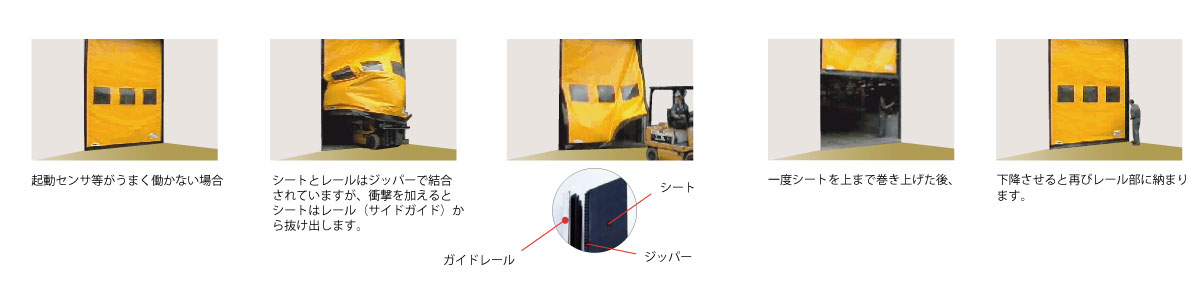

■自動復帰(セルフリペアリング方式)(対象商品:ビードプラス、マジックプラス)

フォークリフトなどの車両をぶつけてしまった際に、ガイドレールから抜け出したシートが一回巻き上げることで復帰する方式です。車両やシートの破損を防ぎ、補修費などの経費削減につながります。

・製品の耐風圧性能以上の強風や車両にあたってシートがガイドレールから外れた場合は開ボタンを押してください。上限まで上昇するとシートは元に戻ります。(自動モードの場合は、設定された時間が経過すると、シートは自動的に下降します。手動モードの場合は、シートは上限で停止します)

・セルフリペアリング方式は、万一の場合に働く補助的な機能です。むやみにカーテンをレールからはずすことは、ジッパー破損の原因となる場合がありますのでおやめください。ジッパー部の破損による補修費が別途かかります。

・セルフリペアリング時に衝撃度合や衝撃物によっては、シートが破損する恐れがあります。補修費が別途かかりますのでご了承ください。

・外れたシートをセルフリペアリングさせる場合は、シートのバタつきが無くなるまで待ってください。また、接触している物等を取り除いてください。

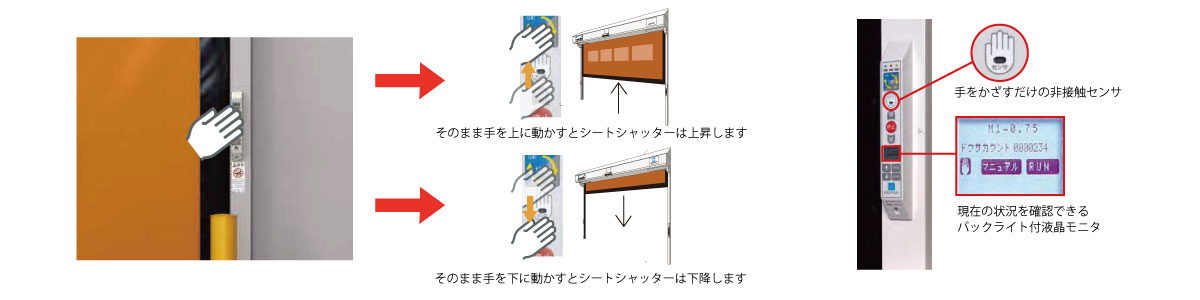

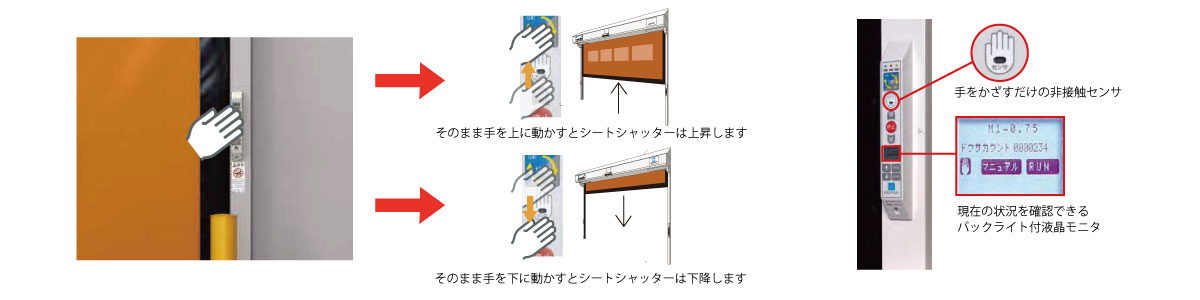

■非接触センサ標準装備の操作盤ユニット(対象商品:ビードプラス、マジックプラス)

標準装備の非接触センサは、操作スイッチに触れずに開閉が可能。不特定多数の社員が出入りする開口部でも、非常に衛生的です。人通りの多い場所での誤検知を気にされる場合には、ジェスチャーモードを選択することで、意図せず動作させてしまうことを防ぎます。

<高速シートシャッター「大間迅」のラインナップ>

写真をクリックすると製品ページをご覧になれます。

環境負荷低減と働き方改革に繋がる「接着工法」によるスチールドアの製造

当社では、公共建築工事標準仕様書への「接着工法」追加記載を受け、環境負荷低減と働き方改革に繋がる「接着工法」によるスチールドアの製造を積極的に推し進めています。

商業施設やオフィスビルの非常階段などに数多く設置される「スチールドア(防火ドア)」の製造は、これまで「溶接」および「小ねじ止め」の2種類による組立方法が国土交通省が監修する「公共建築工事標準仕様書(以下、標準仕様書)」で規定されていました。これが標準仕様書の令和4年版において、「接着剤を使った組立方法(以下、接着工法)」が新たに追加されたことで3種類の組立方法が可能になり、当社グループではこの接着工法によるスチールドアの製造を開始しました。そして、このスチールドアを脱炭素社会の実現とSDGs達成に貢献する環境配慮型スチールドア「SGD」としてラインアップし、お客様への提案を進めています。

CO2削減による環境負荷低減と作業環境の改善による働き方改革の実現

「接着工法」は接着剤で組み立てるだけなので、溶接によるスチールドア製造の作業時間と比べて、1枚あたり約60分の短縮になります。また、アーク溶接や半自動溶接機を使用する際は、溶接ヒューム(溶接の過程で発生する有害性の粒子状物質)や一酸化炭素などが発生してしまいます。「接着工法」であれば、そういった有毒ガスが発生することがなく電力使用量も削減されます。環境配慮型スチールドア「SGD」は、この接着工法と軽量化により、CO2の削減(※)=“脱炭素”による「環境負荷低減」同時に、作業環境の改善による「働き方改革」に繋がる、SDGs達成に貢献するドアとなります。

「接着工法」は接着剤で組み立てるだけなので、溶接によるスチールドア製造の作業時間と比べて、1枚あたり約60分の短縮になります。また、アーク溶接や半自動溶接機を使用する際は、溶接ヒューム(溶接の過程で発生する有害性の粒子状物質)や一酸化炭素などが発生してしまいます。「接着工法」であれば、そういった有毒ガスが発生することがなく電力使用量も削減されます。環境配慮型スチールドア「SGD」は、この接着工法と軽量化により、CO2の削減(※)=“脱炭素”による「環境負荷低減」同時に、作業環境の改善による「働き方改革」に繋がる、SDGs達成に貢献するドアとなります。

※接着工法と軽量化によりドア1枚当たり約35㎏相当のCO2削減に繋がります。なお、2023年度におけるCO2削減量は476トンです。

耐食性と意匠性が向上

「接着工法」のメリットとして、溶接痕を消すためのサンダー仕上げが不要となりますから、ドアの表面に施された亜鉛メッキ層を傷つける心配がないため、「耐食性」の向上による“サステナブル建築”に繋がります。また、これまでスチールドアでは溶接があったために扱いづらかった色・柄の付いた、いわゆる化粧鋼板の対応の可能性が広がるために、ドアの「意匠性」が向上します。

「接着工法」のメリットとして、溶接痕を消すためのサンダー仕上げが不要となりますから、ドアの表面に施された亜鉛メッキ層を傷つける心配がないため、「耐食性」の向上による“サステナブル建築”に繋がります。また、これまでスチールドアでは溶接があったために扱いづらかった色・柄の付いた、いわゆる化粧鋼板の対応の可能性が広がるために、ドアの「意匠性」が向上します。

「溶接」と変わらない品質基準

「接着工法」で製造されたスチールドアは、当社の試験検証施設「ライフイン環境防災研究所」にて「吊り下がり試験」「ねじり強度試験」「10万開閉の耐久試験」などを行い、品質基準が保証されているため、溶接で製造したものと何ら変わらない性能が実証済みです。また、接着剤そのものについても、日本接着剤工業会のご協力により、接着剤の強度を測定する「引っ張りせん断強度試験」をはじめ、「耐湿耐久性試験」「熱劣化試験」「寿命予測」を行っています。

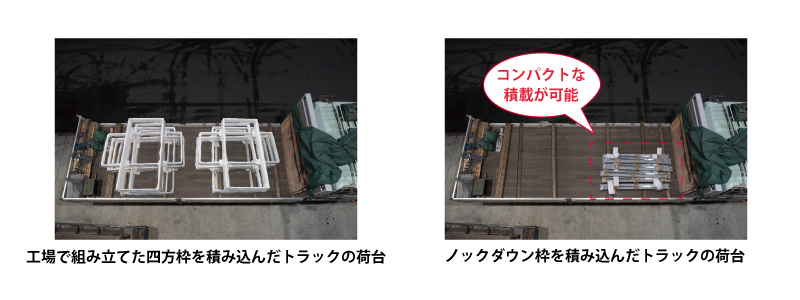

「ノックダウン枠」による効率的な運搬

「SGD」をはじめとする当社グループのスチールドアについては、トラックの積載効率が向上し、運送回数の削減やCO2削減に繋がる「ノックダウン枠」を推進しています。「ノックダウン枠」は上下、戸先、戸尻枠を一つに束ねて現場に納入して組み立てるため、工場で組み立てた四方枠に比べて、トラックにコンパクトに積み込むことができます。また、現場での保管スペースに困らないことや、持ち運びやすいこと等、施工従事者の負担軽減にも配慮した取り組みとなっています。

当社グループは、今後もCO2の削減による環境負荷低減と、作業環境の改善による働き方改革を実現する環境配慮型スチールドア「SGD」の提案を通じて、脱炭素社会の実現とSDGs達成に貢献する取り組みを積極的に推し進めてまいります。

<環境配慮型スチールドア「SGD」が貢献するSDGs>

環境配慮型スチールドア「SGD」は、接着工法と軽量化によりドア1枚当たり約35㎏相当のCO2を削減(ドアサイズ間口900mm、高さ2,100mm、当社従来製品比)できる製品です。脱炭素社会の実現に向けて地球温暖化対策に貢献します。

環境配慮型スチールドア「SGD」は、接着工法と軽量化によりドア1枚当たり約35㎏相当のCO2を削減(ドアサイズ間口900mm、高さ2,100mm、当社従来製品比)できる製品です。脱炭素社会の実現に向けて地球温暖化対策に貢献します。

環境配慮型スチールドア「SGD」は、省エネ、省資源、リサイクル、有害物質排出抑制を図り将来にわたって維持向上させていくサステナブル建築に貢献します。接着工法は鋼板のめっき層を傷つけることがないため、錆びにくくなります。また、軽量化により使用者にとってもドアの操作性や使い勝手が高まります。

環境配慮型スチールドア「SGD」は、省エネ、省資源、リサイクル、有害物質排出抑制を図り将来にわたって維持向上させていくサステナブル建築に貢献します。接着工法は鋼板のめっき層を傷つけることがないため、錆びにくくなります。また、軽量化により使用者にとってもドアの操作性や使い勝手が高まります。

環境配慮型スチールドア「SGD」は、溶接や研磨作業を減らすことでアーク溶接等の作業時に発生する粒子状物質(有毒性)のガスである溶接ヒュームや粉塵の発生を抑え、作業環境の改善に貢献します。また、軽量化により製造や運搬時にも人にやさしい環境を提供し、働き方改革にも繋がります。

環境配慮型スチールドア「SGD」は、溶接や研磨作業を減らすことでアーク溶接等の作業時に発生する粒子状物質(有毒性)のガスである溶接ヒュームや粉塵の発生を抑え、作業環境の改善に貢献します。また、軽量化により製造や運搬時にも人にやさしい環境を提供し、働き方改革にも繋がります。

環境配慮型スチールドア「SGD」は、接着工法と軽量化などにより、生産性の向上と脱炭素社会の実現に向けて貢献できる製品です。今後もスチールドアの常識を変えていく技術革新に取り組んでまいります。

環境配慮型スチールドア「SGD」は、接着工法と軽量化などにより、生産性の向上と脱炭素社会の実現に向けて貢献できる製品です。今後もスチールドアの常識を変えていく技術革新に取り組んでまいります。

国が定める標準仕様書への「接着工法」追加記載の実現に尽力した当社社員のインタビュー記事はこちらです(note記事リンク)

国が定める標準仕様書への「接着工法」追加記載の実現に尽力した当社社員のインタビュー記事はこちらです(note記事リンク)溶接を用いない「無火気&無溶接工法」を推進中~火災予防で現場の無事故・無災害に貢献

当社では、シャッターやドアの施工時に溶接作業を行わない「無火気&無溶接工法」を積極的に推進しています。火気使用厳禁のリニューアル工事をはじめ、今後、拡大が見込まれる木造建築物など、お客様の現場で無事故・無災害につながる「無火気&無溶接工法」は、重要な取り組みの一つとなります。また、この取り組みは施工従事者の作業効率向上や作業環境の改善につながることに加えて、CO2削減による環境負荷低減に貢献します。

重量シャッター用の「無火気工法」

重量シャッターを施工する際、出火原因につながるリスクが高い溶接器具やディスクグラインダーを使用しない「無火気工法」は、火災予防につながります。また、溶接器具等を使用する際の養生が不要なため、施工にかかる時間が軽減され、作業効率が向上します。さらに、溶接時に発生する溶接ヒュームといった有毒ガスが発生しないために作業環境が改善されることから、施工従事者の健康被害を防ぐことができます。

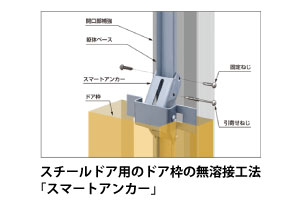

重量シャッター用「無火気工法」のプレス発表資料はこちらをクリックくださいスチールドア用のドア枠の無溶接工法「スマートアンカー」

ドア枠の施工時に溶接作業を行わない「スマートアンカー」は、ねじ止めにより金具を壁に取り付ける独自の工法です。この無溶接工法は、JIS A 4702に規定されている各種性能試験を行い、溶接と同等の強度を確認しています。

「スマートアンカー」の詳細はこちらをクリックくださいサステナブル建築に寄与

重量シャッターの「無火気工法」や、スチールドア枠の無溶接工法「スマートアンカー」は、溶接作業を行わないことから施工時の電気使用量が減ることでCO2の削減につながるため、サステナブル建築にも寄与します。環境への負荷低減の意識がますます高まる中で、今後はCO2を貯蔵・削減する建築材料として「木」を活用した非住宅向け木造建築物が増加する見通しから、開口部製品の「無火気工法」の対応は急務となることが予想されます。

今後も当社は、お客様の安心安全につながる「無火気&無溶接工法」の取り組みを、積極的に推し進めてまいります。